Servicios

Análisis de Flexibilidad y Esfuerzos

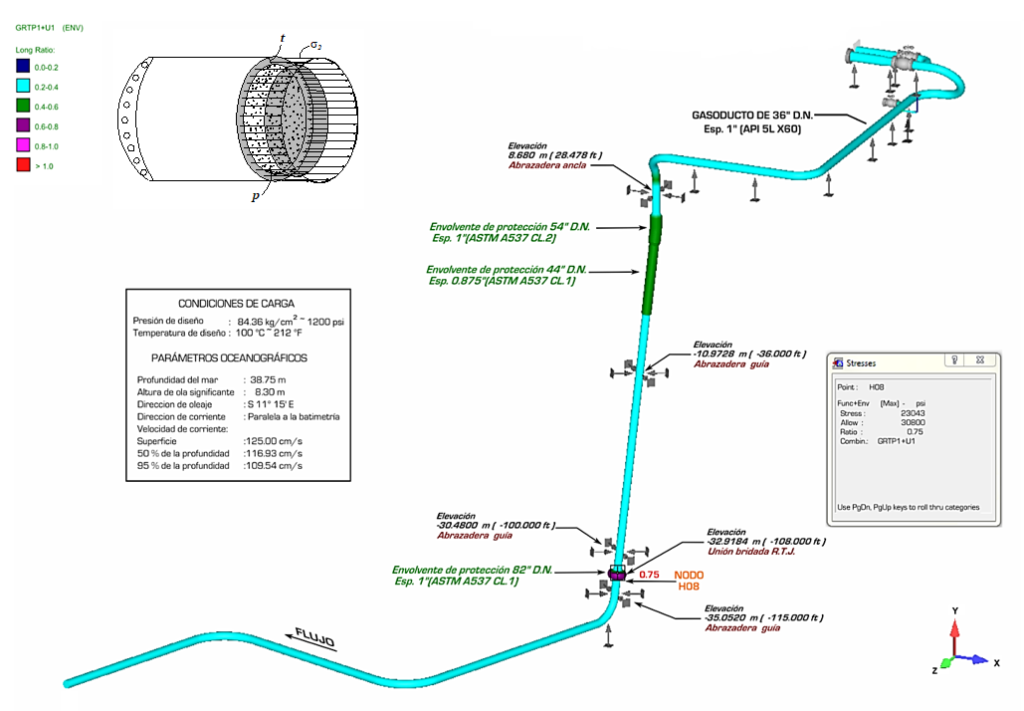

Se realiza mediante software especializado basado en el método de elementos finitos, con base a los planos de arreglo de tuberías e isométricos de la instalación, considerando la longitud, cambios de dirección y elevación de cada tramo, así como accesorios tales como bridas, válvulas, se construye un modelo en 3D, se aplican las cargas existentes, y se determinan los esfuerzos y deformaciones del elemento, permitiendo evaluar los soportes en la tubería.

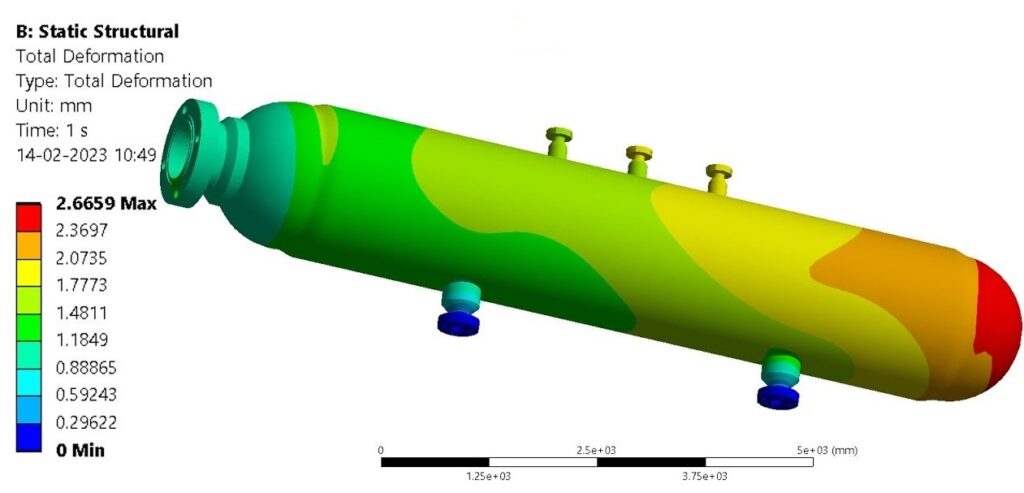

Mediante el análisis de esfuerzos también se pueden evaluar otros elementos estructurales o mecánicos como los recipientes sujetos a presión o estructuras sometidas a cargas.

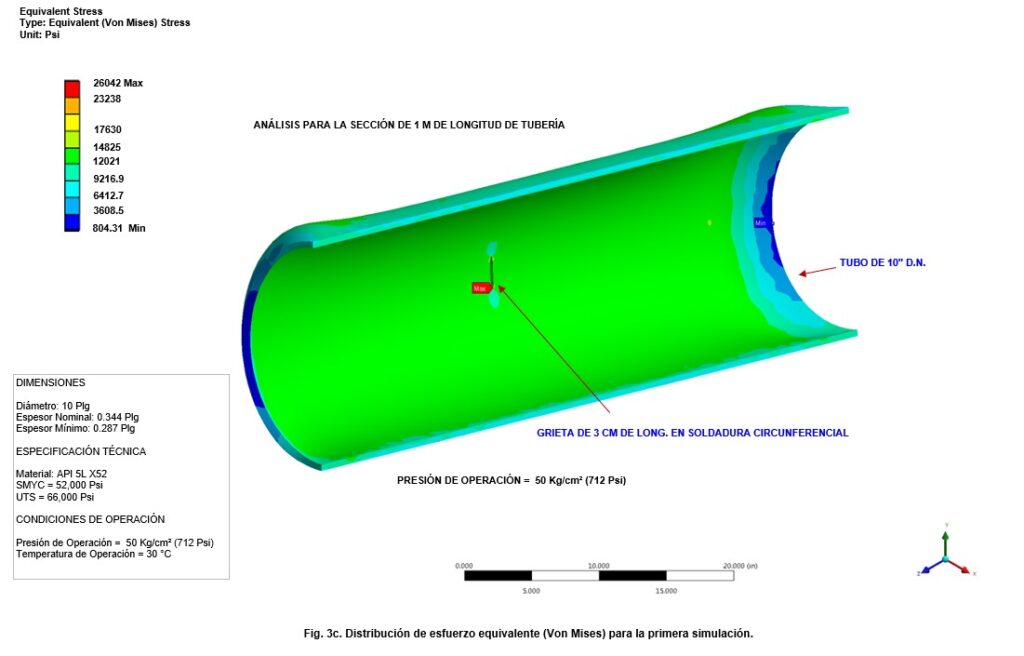

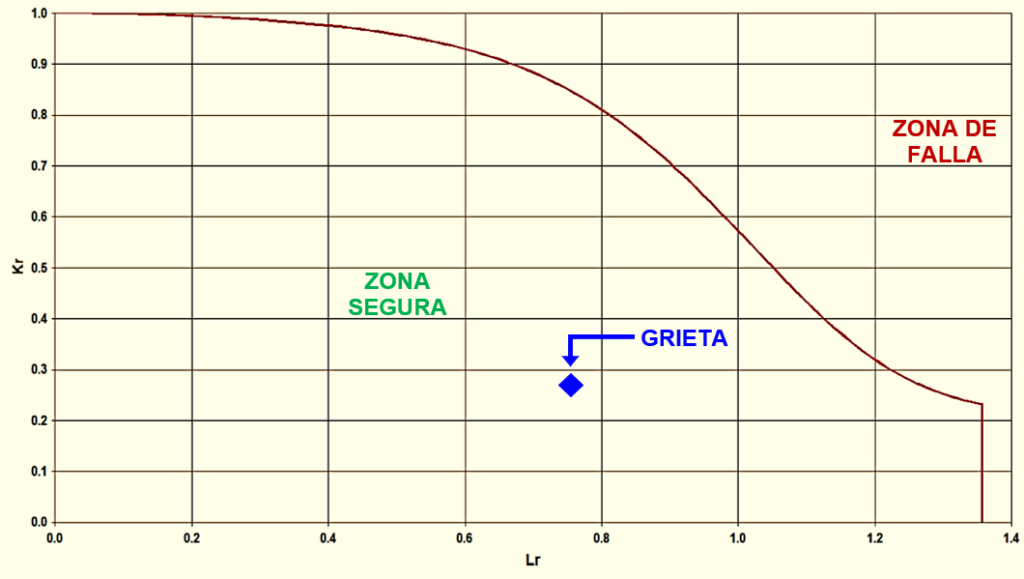

El análisis de esfuerzo también puede considerar la presencia de discontinuidades en el elemento, por ejemplo, grietas, abolladuras, entallas y pérdida de metal.

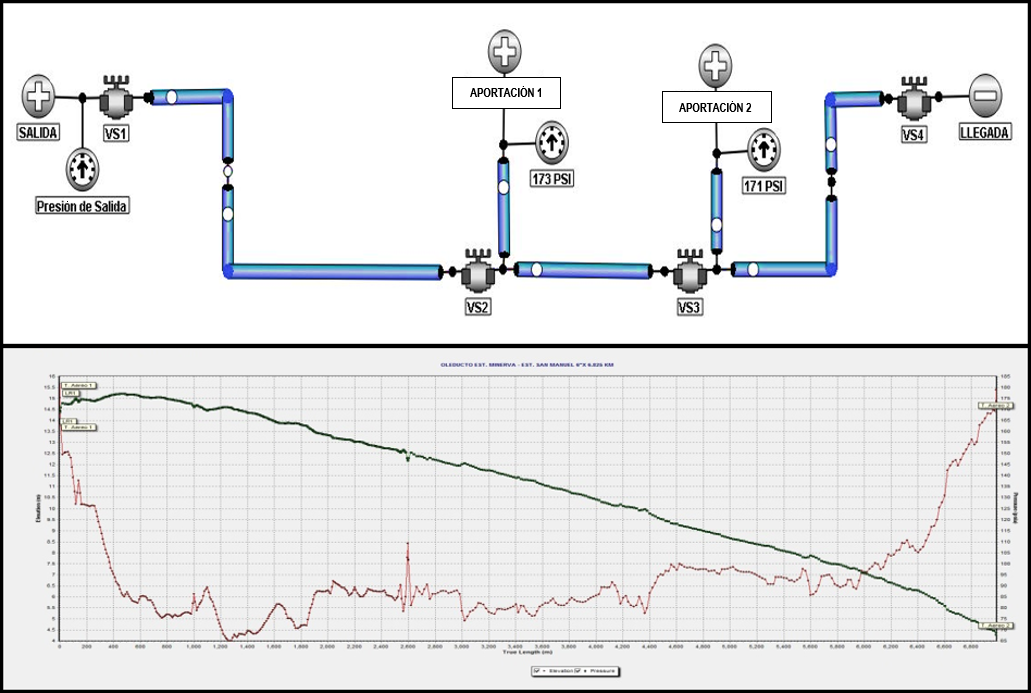

Análisis de Flujo de Fluidos en Ductos

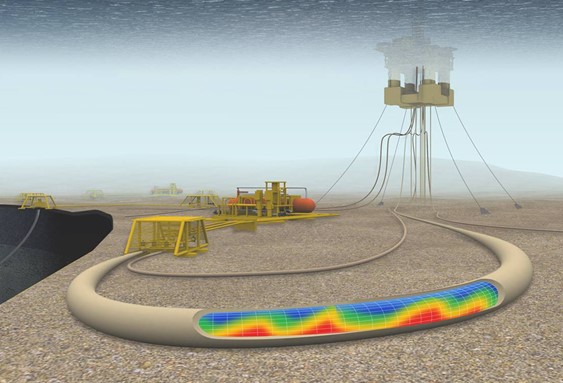

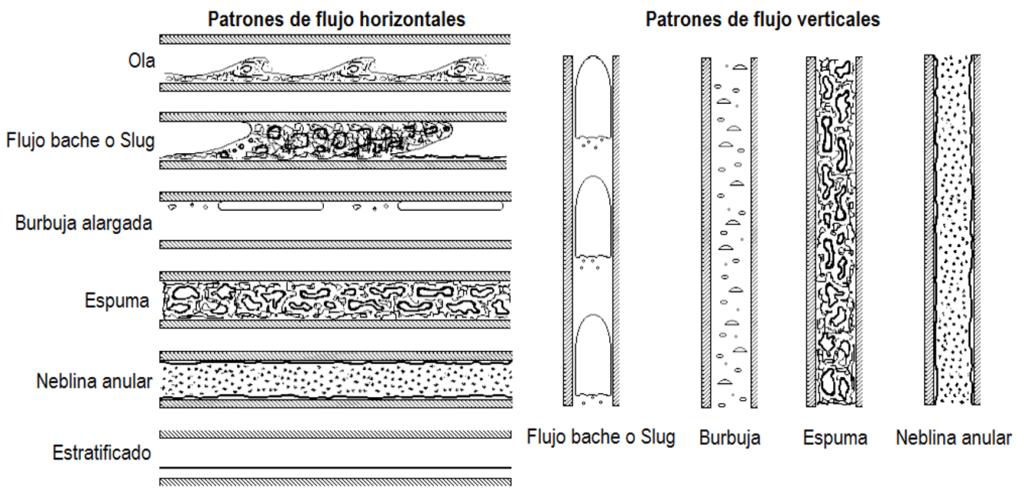

El análisis se realiza mediante software especializado basado en el método de elementos finitos, donde se genera un modelo numérico al que se introduce las características de salida y/o llegada del producto, características físicas del ducto, propiedades fisicoquímicas del fluido transportado, y propiedades físicas y térmicas del medio circundante.

La velocidad de corrosión interior teórica se estima al considerar el comportamiento de las presiones parciales sobre los agentes corrosivos (CO2 y H2S).

Este análisis es la base para la evaluación de integridad mecánica de ductos por corrosión interna (ICDA) ya que se determinan las secciones que son susceptibles a presentar pérdida de metal interior por corrosión o erosión del ducto.

Análisis de Integridad Mecánica de Bajantes de Producción de Pozos, Ductos y Tuberías de Proceso

Se evalúan las discontinuidades presentes en el bajante del pozo, ducto o en una unidad de control (UDC), permitiendo establecer si puede operar de manera segura y si es Apto para el Servicio, o si por el defecto presente amerita el reemplazo o reparación.

Al calcular la PMPO, PMPOr, TVR, VUE, TMPO y VC, se dictamina la integridad mecánica y semaforización del elemento, según sea el caso, permitiendo programar y jerarquizar las actividades de mantenimiento.

La identificación y segmentación de las tuberías de proceso, se realiza de acuerdo a la guía operativa GO-IE-TC-0007-2019. También se elaboran los isométricos de las UDC’S en CAD.

La evaluación de los bajantes del pozo y ductos se realiza de acuerdo a lo mencionado en ASME B31.4, B31.8, B31.8S, B31G, API 570 y lo establecido en la NOM-009-ASEA-2017.

Las tuberías de proceso se evalúan de acuerdo a ASME B31.3, API 570, API 579-1/ASME FFS-1 y la guía operativa GO-RT-IS-0002-2019.

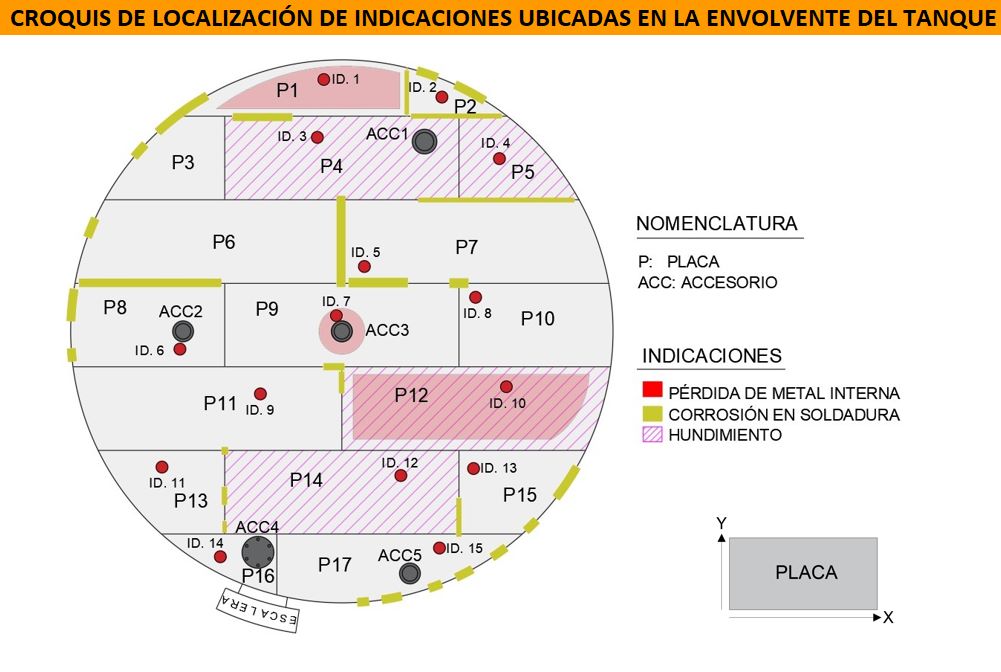

Análisis de Integridad Mecánica de Tanques de Almacenamiento y Recipientes sujetos a Presión

Con base a inspecciones con pruebas no destructivas se calculan los espesores mínimos, TVR, VC, PMT, según sea el caso, y se determina si el componente del tanque o recipiente es Apto para el Servicio.

La evaluación de los tanques de almacenamiento se realiza de acuerdo a lo mencionado en API 650, API 653, API 570, API 579-1/ASME FFS-1 y los criterios de la guía operativa GO-RT-IS-0002-2019.

En el caso de los recipientes sujetos de presión, la evaluación se realiza según lo mencionado en API 510, API 572, API 579-1/ASME FFS-1, NOM-020-STPS-2011 y los criterios de la guía operativa GO-RT-IS-0002-2019.

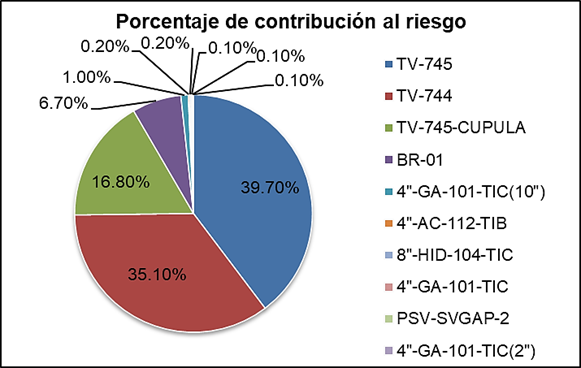

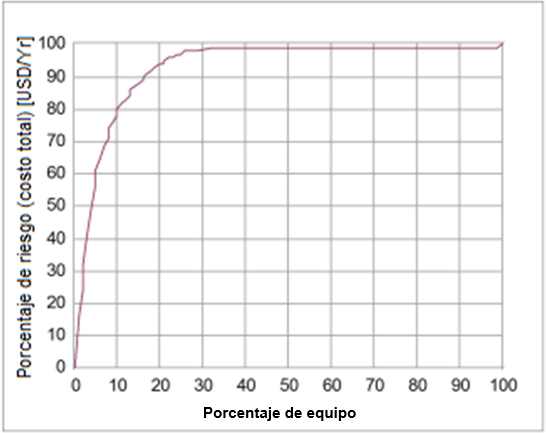

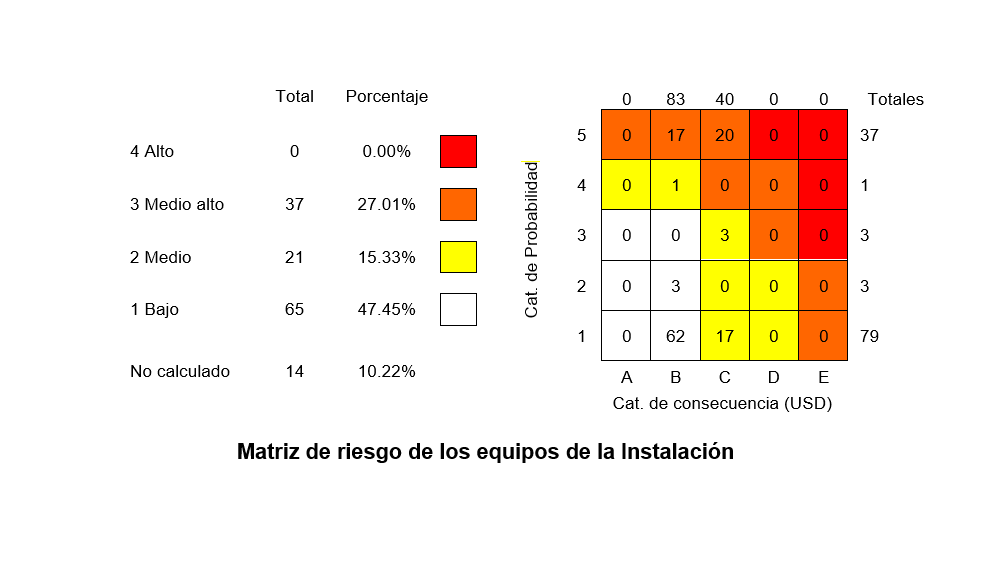

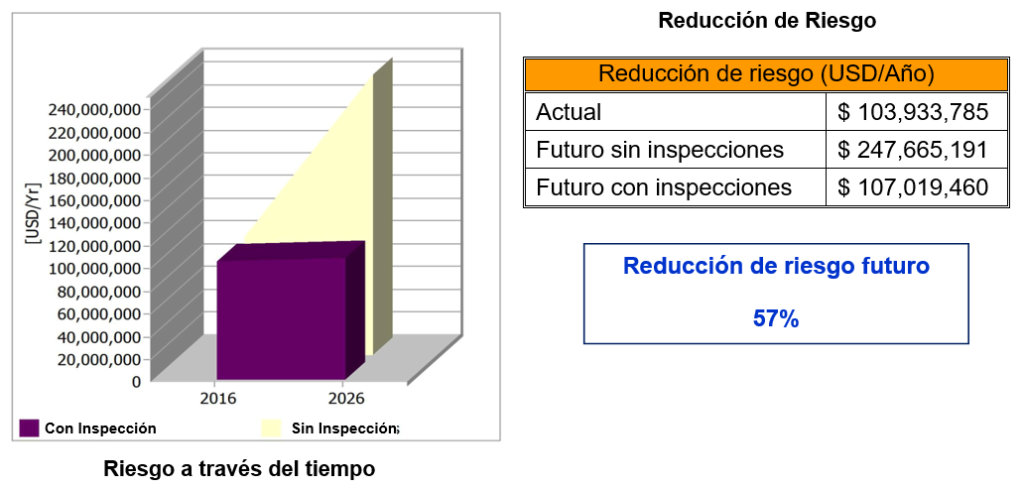

Inspección Basada en Riesgo

Permite caracterizar el riesgo asociado a los componentes estáticos y equipos dinámicos de un sistema de producción expuestos a diferentes mecanismos de daño.

Se realiza con base en el análisis del comportamiento histórico de fallas, tipo de daño, características de diseño, condiciones de operación, mantenimiento, inspección y políticas gerenciales, también se considera la calidad y efectividad de la inspección, así como las consecuencias asociadas a los potenciales de fallas.

El estudio se realiza mediante un software especializado y de acuerdo a lo mencionado en API 580, API 581, API 583 y API 571.

Inspección con Pruebas No Destructivas y Rope Access

Permiten determinar la presencia discontinuidades en los materiales o en las soldaduras de elementos mecánicos o estructurales, en los cuales una falla catastrófica puede representar grandes pérdidas en vida humana, daño al medio ambiente y pérdidas económicas. Además de que permiten caracterizar un material de acuerdo a sus propiedades mecánicas y metalúrgicas.

Se aplica en la inspección de equipos del sector petrolero, industrial y en elementos de izaje (eslingas, cadenas, ganchos, cáncamos).

También se realizan inspecciones de recubrimientos anticorrosivos, revisiones del cumplimiento de sistemas de recubrimientos y auditorías de procesos de aplicación recubrimientos.

La implementación de la técnica de rope access permite el ahorro de recursos y tiempo en la inspección de elementos ubicados en altura. Además de que contamos con consultoría y venta de equipo especializado para trabajos en altura.

Sistemas de Control de Corrosión

Permiten detectar, medir y prevenir la corrosión en los equipos sensibles a los diferentes tipos de corrosión existentes en la industria, además de que mediante un diagnóstico previo es posible aportar una solución adecuada para cada caso y así prevenir, controlar o mitigar la corrosión en un elemento o estructura.

Algunos de los sistemas de control de corrosión son:

• Protección catódica.

• Protección anticorrosiva del tipo Zinc Tape.

• Control y monitoreo de la corrosión interior.

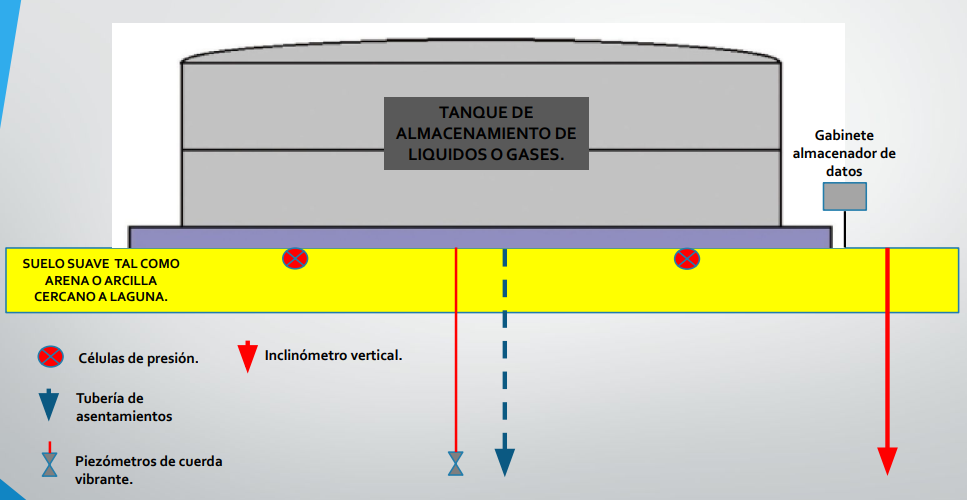

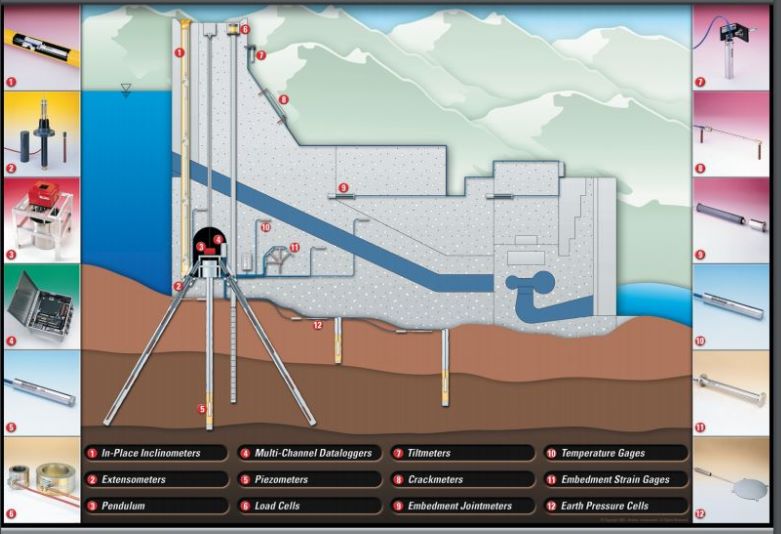

Servicios de instrumentación geotécnica y monitoreo

Se obtiene crítica sobre el comportamiento del suelo y las estructuras, lo que les permite tomar decisiones sustentables que garanticen la seguridad, estabilidad y durabilidad a lo largo del ciclo de vida de la obra civil o mecánica.

Algunas de las variables que se pueden monitorear son resistencia, compresibilidad, permeabilidad, presión piezométrica, esfuerzos, deformaciones, cargas y tensión.

Aplicaciones de servicios de instrumentación en diferentes industrias:

Petrolero. Tanques de almacenamiento, ductos.

Construcción. Cimentaciones, excavaciones profundas, pilotes, estabilidad de taludes, puentes, túneles, presas, terraplenes.

Industrias diversas. Parques eólicos, parques fotovoltaicos, monumentos históricos, minería, ferrocarriles, líneas de metro, rellenos sanitarios, depósitos para desechos nucleares.

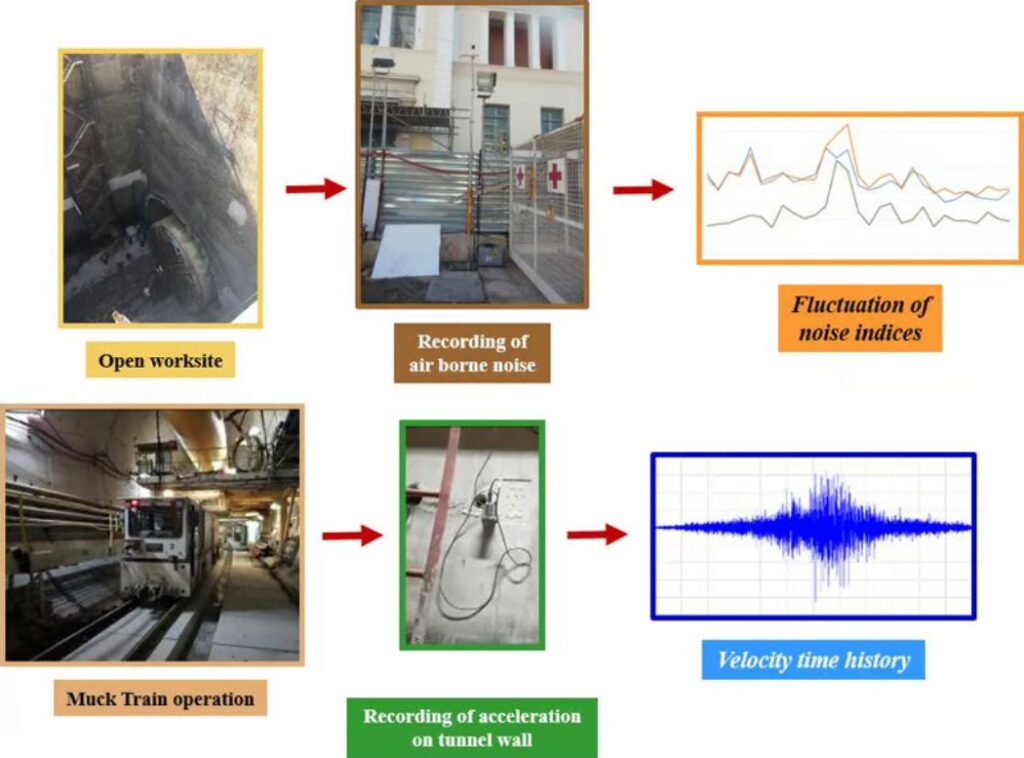

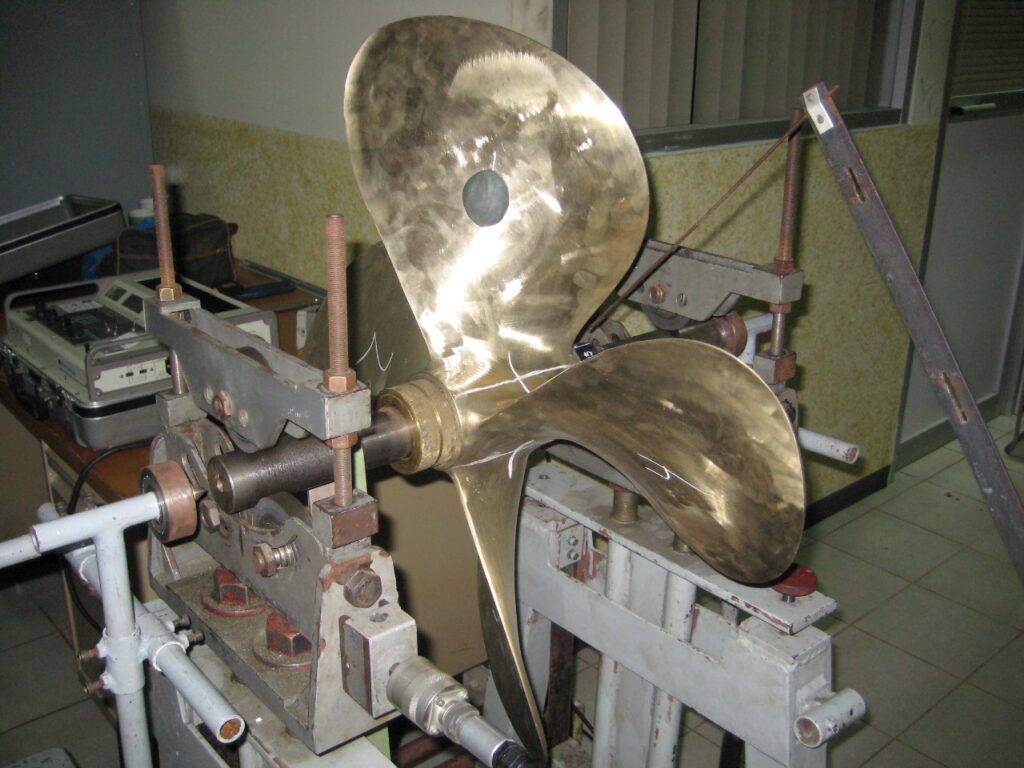

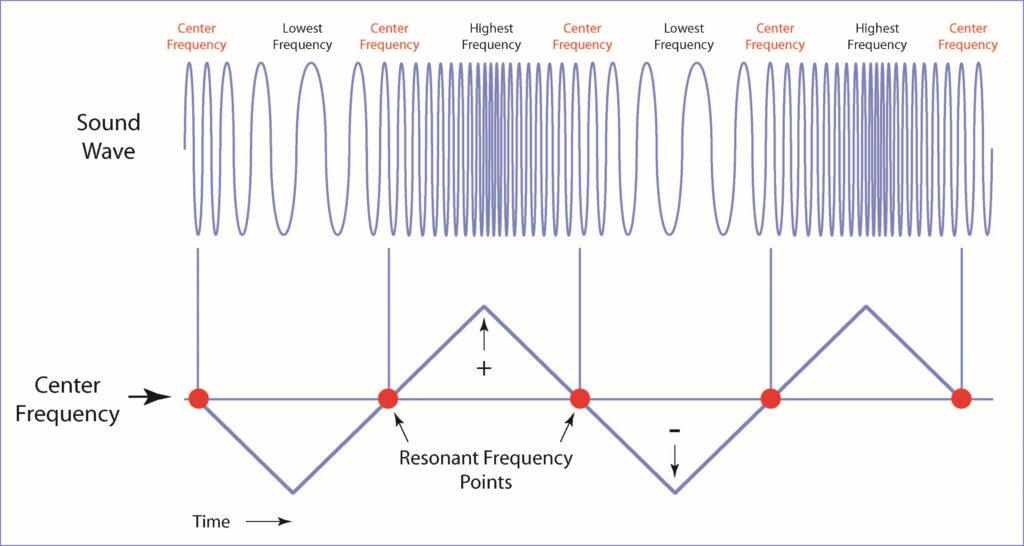

Análisis de Vibraciones Mecánicas

Es un método para determinar el estado de la máquina rotatoria de manera no invasiva, incluye la creación de tendencias y el análisis de los datos recolectados de manera rutinaria a través de recolectores de datos y software especializado.

Cuando los niveles de vibración se incrementan, se puede determinar el tipo de problema, que tan grave es, cuál es la fuente y que acciones se deben de realizar para eliminarlo.

Esto ayuda a planear de manera eficiente las intervenciones de mantenimiento para evitar que la maquinaria falle y los costos de reparación se incrementen.